Данный материал это очень корректный перевод статьи из одного известного западного сборника

Данная информация, в отличие от общедоступной русскоязычной, отличается более подробным рассмотрением всех этапов производства и предназначена исключительно для любознательных и вдумчивых любителей виски. Остальным же, информация, представленная ниже, может показаться слишком глубокой и даже запутанной. И все же, появление такого рода статей на русском языке, как я считаю, поможет многим любителям и профессионалам повысить уровень своих знаний о виски.

1. Ячмень

Ячмень (лат. Hordeum vulgare) — четвертая по популярности зерновая культура в мире, после пшеницы, кукурузы и риса, является одним из трех компонентов, необходимых для производства солодового виски. Остальные два – вода и дрожжи. Ячмень культивируется по всему миру и используется в основном для корма скота и производства пива и крепких напитков.

Есть 2 вида ячменя, пригодных для производства пива и виски: 2-хрядный и 6-тирядный, в зависимости от расположения зерен.

Два вида ячменя: весенний и зимний ячмень

Кроме того, ячмень можно разделить на:

- весенний ячмень (его сажают весной и собирают в конце лета или начале осени)

- зимний ячмень (его сажают осенью и собирают через год)

Благодаря постоянному развитию отрасли, в настоящий момент насчитывается около 100,000 разновидностей ячменя.

Наиболее распространенным для производства виски является 2-хрядный весенний ячмень, у которого есть множество различных вариаций, пригодных в той или иной степени. С начала 19-го века производители традиционно использовали 6-ти рядный ячмень сорта Bere (Bere barley), но впоследствии были выведены сорта с лучшими показателями. Несмотря на это на Bruichladdich и Springbank проводятся опыты по использованию этого вида ячменя для производства виски, однако, с переменным успехом.

В последнее время получили распространение новые разновидности, такие как Golden Promise (в 1966 году). В начале 90-х его сменили сорта Prisma и Chariot. Сегодня самым популярным видом является Optic, выведенным в 1995 году. На пике популярности он занимал 2/3 от всего дистиллируемого ячменя, сейчас же его объем составляет около 40%. Последние новые сорта – Oxbridge, Belgravia и Publican.

Сейчас идут исследования по выведению новых сортов, путем усовершенствования старых, либо созданием гибридов. Ключевые факторы, которые следует принять во внимание, создавая новые виды:

- низкое содержание протеинов, обуславливающее высокий процент крахмала, который впоследствии станет сахаром и, в конечном счете — алкоголем. Определяется это показателем spirit yield (объем спирта на выходе) – отношение спирта в литрах к тонне ячменя. Хорошим по сегодняшним стандартам является показатель 405-420 литров на тонну ячменя, в былые времена эта цифра была около 380 литров. Это зависит, однако, и от того обрабатывается ли ячмень торфом или нет. Для «торфяного» ячменя эти цифры будут ниже, в особенности, если использовался собственный солод, а не купленный на независимой солодильне.

- устойчивость к болезням, таким как плесень, бурая ржавчина и прочие.

- хорошее проращивание, что является необходимым условием для соложения ячменя

- высокая урожайность. Сорт golden promise дает урожай в 2 тонны с акра, а сорт optic порядка 3 тонн.

Совсем недавно проводились эксперименты по выведению сорта ячменя без оболочки. Обычно зерно находится под кожурой, которая занимает примерно 10% от объема всего зерна и состоит в основном из целлюлозы и лигнина. Отсутствие кожицы не только сокращает время замачивания, но и самого прорастания ячменя, что в конечном итоге экономит затраты на производство виски. Помимо того, новый сорт дает более высокий объем спирта на выходе.

Собранное зерно, прибыв на солодильню, подвергается лабораторным тестам, прежде чем попадает на склад. Затем его сушат теплым воздухом, после чего охлаждают и отправляют на несколько месяцев в хранилище, прежде чем он будет использован. Во время хранения ячмень «дремлет» и ему нужно несколько недель, чтобы «проснуться» и начать прорастать.

2. Соложение.

Процесс соложения при производстве виски

Соложение — это процесс, в течение которого зерно ячменя модифицируется, в нем появляется сахар, необходимый для следующего этапа — затирания солода. Этот процесс используется при производстве, как пива, так и виски, но для виски используется ячмень с низким содержанием протеина и с высоким крахмала, который впоследствии и становится сахаром, который, в свою очередь, алкоголем. Большая часть солода в мире используется для производства пива и лишь 3% для производства виски.

Зерно ячменя состоит из 3-х частей: кожицы, находящимся под ней слоем крахмала и ростка (эмбриона) посередине. Потребляя крахмал эмбрион, если его не контролировать, будет развиваться, давая корни и побеги, в новое растение ячменя. Именно поэтому соложение заключается в контролируемом прорастании зерна.

Собранный ячмень должен отлежаться от 6 до 16 недель, прежде чем начнет прорастать. Готовность ячменя проверяется испытаниями. Когда он готов, его отправляют на замачивание, где его погружают в воду, для повышения влажности, — тогда-то и начинается прорастание. Сухой ячмень содержит не более 12% воды. Для первого замачивания используется вода температурой 14-17 градусов и после 8 часов влажность ячменя уже составляет 32-35%, в этот момент воду сливают и оставляют ячмень отдыхать около 12 часов. Затем воду добавляют снова, теперь уже примерно на 16 часов, после чего влажность поднимается до 46%.

Во время замачивания активизируются некоторые типы энзимов. Цитаза (Cytase) начинает разрушать стенки зерна, обнажая крахмал, Амилаза(Amylase) действует на крахмал, разбивая его на более мелкие части. Далее влажный ячмень отправляется на проращивание токовым или пневматическим способом (которые мы рассмотрим чуть позднее).

Процесс прорастания занимает примерно 7-10 дней в токовой солодильне и 2-4 дня в современной коммерческой (пневматической). Во время прорастания образуется тепло и на этом этапе необходимо переворачивать ячмень, чтобы воздух мог пройти между зернами, тем самым снижая его температуру, в противном случае мы получим ковер слипшегося ячменя.

Во время прорастания энзимы, проснувшиеся при замачивании ячменя, продолжают свою работу, а зерно начинает питаться модифицированным крахмалом. Следует следить за содержанием крахмала, которое не должно слишком упасть. Для этого следует во время остановить проращивание. Этот процесс называется сушка (kilning от слова kiln – печь). Проросший солод помещается в печь, где при высокой температуре сушится.

На этом этапе мы можем рассмотреть два различных типа соложения. Традиционный способ токового соложения, заключается в том, что после замачивания ячмень рассыпают по каменному или бетонному полу слоем в 30см. Два или три раза в день, в течении приблизительно недели прорастающий ячмень переворачивают специальными деревянными лопатами. После чего солод отправляется в печь, где его разбрасывают на перфорированном полу. Здесь его высушивают напрямую дымом от печи, проходящим сквозь солод, либо косвенно, когда нагретый радиатором воздух сушит зерно. Весь процесс занимает примерно 24-48 часов, в зависимости от размера печи и от количества солода. Всего лишь, небольшая горстка производителей используют этот традиционный метод, да и то, как правило, лишь для малой части производимой продукции.

Торфяной солод приобретает свой торфяной характер в процессе сушки. Торф состоит из продуктов окисления и распада растений и место, в котором его добывают, играет роль в конечном характере виски. Некоторые виды торфа возрастом более 10 000 лет и залегают на глубине 10 метров. В старые времена, торф был основным видом топлива в нагорье. Сейчас он является лишь дополнением к основным видам топлива и используется только для передачи букета некоторым видам виски. Дым от торфа содержит фенолы, которые бывают различных типов; самыми важными из которых являются: крезол (cresol), ксиленол (xylenol) и гваякол (guaiacol).

Торф используется в первой части сушки, когда проросший ячмень содержит около 40-45% влажности, и прекращает использоваться, когда уровень влажности падает до 18-20%. Сушка заканчивается, когда содержание влаги в солоде падает до 4%. Содержание фенолов в солоде (или в готовом виски) измеряется в ppm (parts per million) – частицах фенолов на миллион частиц. Коммерческие солодильни делят торфяной солод по уровню содержания фенолов на: слабо-торфяной (1-5ppm), средне-торфяной (5-15ppm) и сильно-торфяной(15-50+ppm). Большие компании, изготавливающие солод, не используют торф в твердом виде, вместо этого используется раствор фенолов в воде, которым опрыскивается солод.

Коммерческие солодильни используют один из трех способов – Saladin Box (ящик Саладена), Drum malting (барабанное соложение) , SGKV (Steeping, Germination and Kilning Vessels) емкости для замачивания, проращивания и сушки.

SGKV — самый современный способ соложения — появившиеся в семидесятые, является самым современным способом соложения, дающим до 500 тонн продукта за раз, и включает в себя все необходимые этапы процесса.

Ящики Саладена для производства ячменя можно встретить лишь на Tamdhu distillery, Baird’s (в Инвернессе), а также на Crisp (в Аллоа). Они были изобретены французом Шарлем Саладеном (Charles Saladin) в конце 19 века и могут производить до 200 тонн ячменя.

Метод барабанного соложения появился в конце 1960-х. Барабаны надежны и легки в использовании, но не удобны тем, что за раз вмещают всего 30-50 тонн ячменя.

Помимо различных видов торфяного и бесторфяного солода, некоторые производители начали недавно экспериментировать с типами солода обычно использующимися в пивоварении – шоколадный солод (chocolate malt), жареный солод (roasted malt), кристальный солод (crystal malt), которые приносят новые букеты в виски. Из 100 килограмм ячменя получается 80 кг солода и, когда процесс соложения закончен, солод отправляется на дробление, после чего на затирание.

3. Затирание солода.

Прежде чем начать извлечение растворимых сахаров из солода, его необходимо перемолоть. Часть солода, прежде чем попасть в молотилку, проходит через просеивающую машину, чтобы отсеять нежелательные частицы, например, ростки. Есть несколько различных типов молотилок, но все они основаны на том, что вращающиеся механизмы разбивают скорлупки зерен и молят сами зерна в муку (grist).

Самым распространенным типом является Porteus с двух или четырех-вальцовыми дробилками, но некоторые производители используют более современную модель, названную Buhler-Miag, где число дробильных валов доходит до семи. Несколько производителей до сих пор используют старую, но надежную модель молотилки Бобби (Bobby mill). Во время измельчения важно следить, чтобы размер частиц был идеальным для затирки.

В зависимости от типа заторного чана, используемого на дистиллерии, требования к измельченному солоду различаются. Оптимальными значениями для классического заторного чана являются: 70% измельченного зерна, 20% кожуры, 10% муки. Если муки будет слишком много, то фильтр заторного чана может засориться, а если будет много кожуры, вода будет проходить слишком быстро. Если используется заторный чан полного цикла, то сусло состоит из более мелких частиц, что обеспечивает быстрый дренаж и мелкий помол.

Перемолотое зерно поступает в специальные емкости для хранения, прежде чем попадет в заторный чан, который представляет собой большую круглую емкость из нержавеющей стали или чугуна. Только одна дистиллерия (Glenturret) все еще использует заторный чан из дерева. Большинство чанов имеют специальный закрывающий купол, но некоторые производители используют открытые. Вариативность размеров велика, от чана на Glenturret, вмещающего около тонны молотого зерна, до гигантских заторных чанов на Glenfarclas, которые достигают 10 метров в диаметре и вмещают до 15 тонн за раз.

Молотое зерно заливается горячей водой с целью извлечения сахара из солода. Энзим Амилаза, пробудившийся во время соложения ячменя и остановленный сушкой, теперь преобразует крахмал в сахар. Во время затирания происходит от двух до пяти (чаще всего три) смен воды.

«Первая» вода (чаще всего представляющая собой третью воду с предыдущей затирки) нагрета до приблизительно 65 градусов. Температура очень важна, и если ее значение будет слишком высоко, энзимы погибнут. Во время процесса важно помнить, что большинство энзимов наиболее активны при температуре 50 градусов, остальные же при более высоких значениях.

После этого следует перемешать воду с перемолотым зерном, чтобы насытить ее сахарами. Раньше это делали вручную, используя деревянные лопаты. Теперь так делают только на Glenturret.

В наши дни, когда речь идет о традиционных заторных чанах, — имеются в виду механические чаны с вращающимися стальными граблями, которые смешивают зерно с водой. Многие дистиллерии переключились на использование современных заторных чанов, которые используются на пивоварнях (Lauter Mash Tuns). В этой разновидности вращающаяся рукоятка оснащена лезвиями, которые пронзают зерно. Есть две разновидности таких устройств: semi-lauter и full-lauter. В последней лезвия двигаются не только в горизонтальной плоскости, но и в вертикальной. После 30 минут первая партия сусла сливается через специальное перфорированное дно в сусло-приемник.

Далее в чан заливается «вторая» вода, которая нагрета до температуры от 70 до 85 градусов (значение отличается для разных производителей). Вся процедура проходит заново и спустя 30 минут сусло снова сливают. К этому моменту 90% крахмала превратилось в растворимые сахара, и, чтобы задействовать остатки крахмала для извлечения сахара используется «третья» вода. Температура этой воды варьируется в пределах 80-95 градусов и спустя 15 минут ее сливают. Такая вода содержит всего около 1% сахара и ее не смешивают с остальным суслом, ее помещают в чан для горячей воды и в дальнейшем используют как «первую» воду для следующего затирания.

Оставшиеся в процессе затирания отходы, состоящие из кожуры зерен и дробин, собирают и используют как корм для скота. Иногда их смешивают с остатками от процесса дистилляции (pot ale), получая таким образом гранулы, которые называют темными зернами (Dark grains). Прежде чем отправить сусло из сусло-приемника на ферментацию, его охлаждают до 18-20 градусов, для того чтобы не погубить дрожжи. Весь процесс затирания занимает около 3 часов в современно оборудованном заторном чане, в случае с Glenfarclas, партия из 15 тонн молотого зерна позволяет получить около 75 000 литров сусла. Перед ферментацией также важно измерить показатель плотности сусла (Original Gravity), или ее насыщенности сахаром. Это определит количество дрожжей, которые будут использованы в следующей стадии — ферментации. Плотность воды при 20 градусах равняется 1000 кг/м^3, для производства виски плотность сусла должна примерно равняться 1050 кг/м^3.

4. Брожение. (Ферментация)

Часть процесса производства виски, во время которой сахар превращается в алкоголь называется брожением или ферментацией. Из заторного чана, в котором энзим амилаза преобразовал крахмал в мальтозный сахар (около 50% сусла), сусло перекачивают в бродильные чаны.

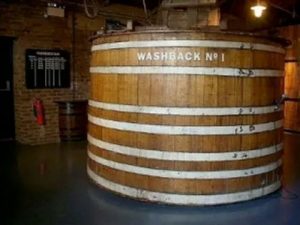

Бродильные чаны, в которых происходит ферментация, представляют собой большие емкости, традиционно сделанные из дерева, хотя в наше время появились и чаны из нержавеющей стали. Деревянные чаны, обычно сделанные из лиственницы или орегонской сосны, довольно трудно очищать, но их владельцы заявляют, что дерево оказывает положительное влияние на брагу. Другие же говорят, что материал бродильного чана не имеет значения и предпочитают использовать более эффективные чаны из нержавеющей стали. Одно верно: некоторые производители боятся менять материал своих чанов из страха изменения характера их виски. Размер бродильных чанов варьируется от 1000 до 70000 литров, они обычно наполнены на 2/3.

В сусло добавляют дрожжи, которые начинают преобразовать сахар в алкоголь. Обычно этот процесс представляют в виде отчаянного пожирания сахара дрожжевыми клетками, это не совсем так. Во время первой (аэробной) фазы, дрожжевые клетки размножаются и для того чтобы это сделать, поглощают растворенные в сусле молекулы кислорода. Когда содержание кислорода падает, а углекислого газа увеличивается, окружающая среда становится анаэробной и губительной для дрожжей. Им нужен кислород и теперь его приходится добывать из молекул сахара. В результате выделяется еще больше углекислого газа, алкоголя и различных соединений.

В отличии от производства пива, производство виски — процесс не стерильный. В сусле содержатся различные дикие дрожжи и другие бактерии, которые оказывают влияние на будущий букет напитка. Значение этого влияния будет зависеть от времени ферментации, типа дрожжей и материала бродильного чана. Деревянные чаны практически невозможно избавить от бактерий на 100%. Весь сахар расходуется через примерно 48 часов и дрожжевые клетки оседают на дне. Третье брожение вызывается различными бактериями, в основном кисломолочными, которые теперь не встречают конкуренцию дрожжей. Уровень ph падает, возникают новые соединения и их количество увеличивается. Это называется малолактической ферментацией. Если оно будет продолжаться слишком долго, то уровень ph сильно упадет, что погубит брагу.

Итак, конечный результат, после 48-120 часов ферментации можно назвать элем (только без хмеля), с содержанием алкоголя от 5 до 8 процентов. Приблизительно 85% сахаров преобразовались в алкоголь, а оставшиеся 15 вместе с брагой используют в первой дистилляции.

Еще в начале семидесятых использовался только один вид дрожжей, называемый пивными дрожжами (Brewer’s Yeast). Они не только преобразовывали сахар в алкоголь, но и, будучи менее эффективными, оставляли часть сахара и сложных эфиров в браге, что, несомненно влияло на букет виски.

Для повышения эффективности, а именно увеличения содержания алкоголя в браге, некоторые производители перешли на использование специальных спиртовых дрожжей (Distiller’s Yeast). Они дают большую коммерческую выгоду, но есть опасения, что такие дрожжи слишком сильно влияют на вкус виски. С 2005 года пивные дрожжи используются только в пивной промышленности, и даже если производители виски захотят, то не смогут их вернуть. Именно поэтому многие исследования сейчас направлены на то, чтобы найти замену пивным дрожжам, и если не для полного использования, то хотя бы для того, чтобы смешивать их со спиртовыми дрожжами. Дрожжи используются сухие, спрессованные и жидкие (в виде раствора), и большая их часть поставляется двумя крупными пищевыми компаниями Kerry Group и AB Mauri.

Ферментация оказывает большое влияние на характер получаемого спирта. Некоторые говорят, что 55% характера спирт получает во время ферментации и 45% во время дистилляции. Обратите внимание, что речь идет о характере свеже-выгнанного, не выдержанного спирта, т.к. влияние бочки имеет большее значение. Факторы, которые следует взять во внимание:

- длительность ферментации,

- температура

- крепость браги.

Некоторые производители используют короткую ферментацию годами, но снижение времени ферментации в целях ускорения процесса производства может понести неприятные последствия. Малолактическое брожение играет большую роль в создании новых соединений и ее сокращение также будет влиять на характер полученного спирта. Профессионалы считают, что для лучшей комплексности время ферментации должно составлять около 60 часов.

5. Дистилляция.

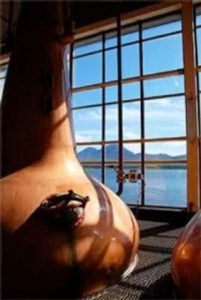

Если не считать Auchentoshan и Hazelburn с их тройной дистилляцией и Springbank, Benrinnes, Mortlach с частично-тройной (часть спиртов перегоняется 2 раза, а часть — 3 раза). Шотландские дистиллерии практикуют двойную перегонку. Это означает, что два куба обычно работают в паре: куб для перегонки браги называют wash still, а второй, на выходе которого получается уже готовый спирт, называют spirit still. Кубы эти сделаны из меди, что немаловажно. Реакции, происходящие между медью и алкоголем, уменьшают содержание нежелательных примесей, и чем больше длится контакт спирта с кубом, тем чище он будет. В связи с этим можно утверждать, что большинство производителей стремятся к увеличению такого контакта. Но это будет не совсем верно, ведь помимо нежелательных примесей, редуцируются и полезные, отвечающие за характер букета, поэтому, если вы хотите получить полнотелый и сильный напиток, Вам следует сохранить эти важные соединения.

Из бродильных чанов, где происходила ферментация, брага, обычно предварительно нагретая, перекачивается в первый куб. После чего она нагревается и начинается первая дистилляция.

Есть несколько способов нагревания куба. Самый популярный сейчас — паровой. Пар, который был нагрет маслом или газом подается под основание куба по специальным паропроводам (steam coils). Паропроводы, в свою очередь, соединены со специальными емкостями круглой, прямоугольной формы или даже в виде тарелок, которые и нагревают брагу.

Некоторые производители продолжают использовать старый способ нагревания на открытом огне. Например, на Glenfiddich и Glenfarclas все кубы нагреваются открытым огнем при помощи газа, а на Springbank лишь часть кубов нагреваются напрямую при помощи масла, а остальные паром. Единственным минусом этого способа является то, что твердые частицы могут пригорать на внутренней поверхности куба, что может повлиять на вкус напитка. Для избежания этого внутри куба устанавливают специальное устройство, которое отскабливает от поверхности пригорающие частицы.

Когда температура в кубе достигает 95 градусов, пары алкоголя начинают подниматься к вершине, но прежде чем говорить о дальнейших процессах, давайте рассмотрим различные формы перегонных кубов.

Различают три основных типа:

Луковица (традиционный куб)— название говорит само за себя, куб в форме луковицы.

Кипящий шар — со специальной выпуклостью перед шеей куба, для увеличения рефлюкса.

Фонарь — со специальной «узкой талией» перед шеей куба.

Помимо этих трех основных типов, существует множество вариаций узких и широких шей куба, также наклон трубы, соединяющей шею куба с конденсатором может быть разным.

Причина такого большого разнообразия форм и размеров, заключается в том, что эти факторы определяют длительность контакта перегоняемого продукта с медью, а также влияют на интенсивность рефлюкса во время дистилляции. Рефлюкс — термин, который означает повторную дистилляцию паров спирта. Высокая или зауженная шея, большой угол наклона соединительной трубы, приведут к тому, что тяжелые спирты не достигнут охладителя с первого раза, и, спустившись вниз, подвергнутся повторной дистилляции. Этот процесс позволяет получить более легкий спирт.

Кипящий шар (boiling ball) дает больший контакт с медью и позволяет также получить более легкий спирт, чем в кубе луковичного типа. Кубы в форме фонаря также способствуют увеличению контакта с медью и препятствуют попаданию испаряющейся и пенящейся браги в шею куба. Если это случится, то перегонку можно считать неудавшейся. Во избежание этого, куб наполняют всего на 60-80%. Контролируется этот процесс при помощи специальных «окон» установленных на шее куба, которые показывают уровень наполнения, и, если он начнет расти, то температуру нагревания куба следует снизить.

После того как пары спирта преодолеют шею куба, они по трубе попадают в охладитель, где конденсируются и отправляются в приемник. Получившаяся жидкость содержит чуть более 20% алкоголя и составляет примерно треть от объема первоначальной браги. В приемнике к ней добавляют хвосты и головы от второй перегонки, в результате чего крепость возрастает до 28%, что очень важно для дальнейшей перегонки. Если этого не сделать, то после второй перегонки получится спирт крепостью не больше 60%, что очень мало для того, чтобы выделить из него нужные фракции, содержащие важные для характера виски соединения. При крепости в 28%, спирт после второй перегонки превысит уровень в 70%, что является необходимым условием для получения хорошего спирта.

После смешивания результат первой выгонки, который называют low wines перекачивается во второй куб. Риск вспенивания, в отличие от первой дистилляции, сведен к минимуму. С другой стороны, во время второй дистилляции показания температуры играют более важную роль. Высокая температура уменьшит рефлюкс и больше тяжелых соединений попадут в отбор. В зависимости от желаемого характера спирта, это может привести к нежелательным последствиям.

Традиционно пары спирта конденсировались в змеевике. Это большая труба от 3 до 5 метров в длину, сделанная из дерева или чугуна и расположенная снаружи помещения. Внутри этой трубы, наполненной водой, находится медная спираль, которая иногда достигает 120 метров в длину. По этой спирали и проходит спирт, охлаждаясь за счёт воды. Такой способ до сих пор сохранился на 13 производствах в Шотландии.

Более современное охладительное устройство — кожухо-трубный конденсатор, представляет собой большую трубу, внутри которой по маленьким трубочкам течет вода, которая охлаждает проходящие пары алкоголя.

Спиртовой сейф состоит из двух частей (по аналогии с кубами) — wash safe (первая дистилляция) и spirit safe (вторая дистилляция). Весь результат первой перегонки собирается в стеклянной емкости с отверстием в дне. Результат второй перегонки делится на три фракции — головы, сердце, хвосты. По трубкам они поступают в одну из двух стеклянных емкостей. Раньше нужно было вручную переключать направление выгонки, — теперь это работа компьютера.

Первая часть выгонки называют головами, они идут первые 15-30 минут и имеют высокое содержание нежелательных примесей и тяжелых соединений и могут испортить готовый спирт, если попадут в него. Так что эта часть с содержанием алкоголя 75-80% отправляется назад для смешивания с результатом первой перегонки на повторную дистилляцию.

Следующая часть — сердца (тело), содержит до 100 различных ароматических соединений, которые придают спирту его характер. Эта часть направляется в промежуточный приемник и далее на выдержку.

Третья часть — хвосты, в начальной стадии необходимы для спирта, но потом уровень нежелательных компонентов в них возрастает и в этот момент перегонщик переключает трубу и направляет ее в первую емкость (где содержатся головы) для повторной перегонки.

Очевидно, что определение начала и конца сердец играет важную роль в формировании букета напитка. Для этого используют спиртометры, которые измеряют содержание спирта. Этот факт учитывается для формирования характера виски и длина сердец у разных производителей отличается. Например, если нужно получить фруктовый, цветочный виски, перегонщик начнет сбор тела при спиртуозности 75% и остановит при 68%. Если же требуется сделать тяжелый и пикантный виски, то нужно собрать сердца в промежутке с 70% до 60% или даже ниже. В момент, когда едет извлечение центральной фракции — важно снизить отбор, насколько это возможно, чтобы увеличить рефлюкс. Обычно это занимает около 2-3 часов.

Сердца часто называют «свежим спиртом» (new make spirit), который имеет крепость около 70%. Свежий спирт перекачивается в промежуточный спиртовой приемник и потом в спиртовой чан, где смешиваются спирты нескольких дистилляций. Спиртовой чан находится в помещении, где наполняются бочки, что является последним шагом перед выдержкой виски в бочках.

6. Выдержка

Прежде чем попасть в деревянные бочки для выдержки, свеже-выгнанный спирт разбавляют до приблизительно 63,5%, такая крепость в последнее время считается идеальной. При более высокой крепости созревание отнимет больше времени, и образование некоторых важных для букета будущего напитка соединений будет затруднено. Несмотря на это, некоторые производители сейчас разливают спирт при большей крепости или совсем не разбавляют. Это позволяет использовать меньше бочек и, соответственно, места на складе. Другие производители на протяжении многих лет не разбавляют виски перед розливом в бочки. По этим причинам можно найти розливы бочковой крепости, которые после более чем 20 лет выдержки сохраняют крепость выше 60%. Если наполнить бочки разбавленным до 63,5% спиртом, то спустя два десятка лет крепость упадет до 50% или даже ниже.

Испарение напитков при выдержке в бочках также называют долей ангела. Ежегодно в Шотландии испаряется порядка 1,5-2%. Дуб — пористый материал и спирт, равно как и вода, испаряются во время выдержки. Доля ангела напрямую зависит от температуры на складе. Более высокая температура даст больший объем испарения. Влажность воздуха также играет большую роль. Большая влажность означает, что испарение воды будет происходить медленнее, чем испарение спирта, что с годами будет приводить к снижению содержания алкоголя. В Шотландии высокая влажность, особенно зимой. В других местах, например, на юге США влажность низкая, что приводит к большему испарению воды, чем спирта, и в результате крепость напитка при выдержке может расти.

7. Дуб и бочки.

Влияние дерева на конечный характер виски сложно переоценить. Зачастую около 80% букета виски приобретает от бочки. После разбавления спирт заливают в деревянные бочки, которые, согласно «Акту о шотландском виски» 1988 года, должны быть сделаны из дуба. Иногда в других странах используют иные виды дерева, также как и в самой Шотландии раньше пробовали использовать бочки, например из каштана. Существует больше чем 400 разновидностей бочек из дуба (quercus), из них около 200 в США. Но для производителей виски основной интерес представляют только 3 из них:

- Дуб черешчатый или Английский дуб (Quercus robur)

- Дуб скальный (Quércus pétraea)

- Белый дуб или Американский дуб (Quércus alba)

Два первых произрастают в Европе, а последний, соответственно, в Северной Америке, в основном в Арканзасе, Кентукки, Миссури и Теннеси. Американский белый дуб ценят за его выгодность. Деревья быстро растут, обладают мелкозернистой структурой, что означает, что их можно пилить, а не рубить топором. Что также говорит о том, что меньше древоматериалов уходит в отходы.

Европейский дуб, с другой стороны, более пористый, что означает большее испарение при выдержке, равно как и большее обогащение кислородом, что часто идет на пользу зреющему напитку. Также Европейский дуб содержит больше танинов, а Американский — ванилина, что оказывает влияние на букет виски.

Четвертый вид дуба, к которому сейчас возрастает интерес — Японский или Монгольский дуб (Quercus mongolica), также известный как дуб Мидзунара (Mizunara oak). После второй мировой войны в Японии были трудности с бочками из-под хереса и некоторые производители решили использовать местную разновидность дуба для выдержки своего напитка. Они не были удовлетворены результатами таких опытов, и как только испанские бочки вернулись, они стали использовать их. Десятилетия спустя, однако, они обнаружили, что виски, выдержанный в японском дубе обладает уникальным букетом с оттенками сандала и кедра, и сейчас многие производители в Японии начали использовать японский дуб в определенных объемах.

Важность влияния дуба на выдержку виски можно выразить в трех частях: вычитание, добавление, взаимодействие.

а) Вычитание

При выдержке происходит разрушение и удаление из спирта сернистых соединений. На самом деле это происходит не за счет дуба, а за счет углерода, образующегося на внутренних стенках бочки при ее обжиге. Для того, чтобы собрать бочку, доски нагревают до состояния обожжености. Для бурбонных бочек этого не достаточно, после того как бочку собирают, ее обрабатывают открытым пламенем, в результате чего внутренние стенки бочки обугливаются на 1-3 мм в глубину. Именно поэтому такие бочки более эффективны для снижения содержания серы в спирте.

б) Добавление

Бочка дает напитку как цвет, так и букет, она в различной степени передает масла, кислоты, сахара и жиры, влияющие на букет виски. Другое добавление в букет, относится к короткой выдержке или «финишам», в данном случае оно происходит не от самой бочки, а от напитка, который был в ней до этого (например, вино, херес, портвейн и т.д.). В зависимости от того, сколько раз бочка использовалась, ее влияние будет различным. Содержащиеся в дереве танины влияют на цвет напитка, и европейский дуб даст более темный цвет, нежели американский.

в) Взаимодействие

Из всех трех этот процесс наименее изучен. Испарение и насыщение кислородом (когда кислород замещает испарившуюся воду и спирт) приводят к снижению резкости и добавляют комплексности спирту. Помимо этого, при взаимодействии бочки и спирта образуются новые соединения. Если первые два вида влияния действуют на протяжении первых двух лет выдержки, то взаимодействие происходит на протяжении всей выдержки и сильно зависит от того, в каких условиях она проходит (температура, влажность, атмосферное давление).

Раньше производители использовали те бочки, которые могли найти, потому как рассматривали их как транспортировочную тару. В конце 19-го века появилась мода на использование испанских бочек из-под хереса. Большое количество хереса ввозилось в Англию, и бочки были дешевы. В середине 20-го века объемы импорта хереса значительно снизились, и производители виски попытались найти другое решение. Некоторые из них стали делать собственные бочки в Испании, затем сдавать их в аренду производителям хереса на время выдержки и после этого отправлять их в Шотландию. Другие стали использовать бочки из-под американского бурбона, который по закону должен быть выдержан только в новых обожженных бочках.

Около 18 миллионов бочек виски выдерживается в Шотландии и 95% из них сделаны из Американского дуба и каждый год 300000 таких бочек поступает в Шотландии из США.

Важно понимать, что, когда речь идет о выборе бочки, берут во внимание не влияние самого бурбона или хереса, а влияние бочек, используемых для их выдержки.

За исключением некоторых случаев, спирт, который станет виски, заливают в бочки, которые уже хоть раз использовались для выдержки другого крепкого напитка или вина. Если использовать новую дубовую бочку, следует быть очень осторожным, т. к. есть вероятность того, что дуб одолеет букет спирта.

Бурбон, херес и прочие напитки смягчают дуб при выдержке и помогают преобразовать различные полимеры, содержащиеся в дереве, в ароматические соединения. Очевидно, что бурбон с его высоким содержанием алкоголя и относительно низкоалкогольные вина влияют на бочку по-разному. Разное содержание алкоголя позволяет извлекать и преобразовывать разные соединения. Если взять бочку из американского дуба и бочку из европейского, обе из которых ранее содержали херес, то можно будет заметить, что они придадут виски различные букеты. Американский дуб, к примеру, придаст оттенки ванили и кокоса, а европейский даст спелые фрукты и танины.

В течение последних двух десятилетий, стали использоваться новые типы бочек, не только из-под бурбона и хереса. Сегодня несложно встретить виски, который был выдержан в бочках из-под портвейна, мадеры, рома и различного вина. Иногда виски зреет в одной бочке на протяжении всего времени, но чаще всего виски переливают из хересной или бурбонной бочки в другую на финальную выдержку, которая длится от двух месяцев до двух лет.

Бочки также разделяют по количеству использований. Если бочка используется для выдержки виски в первый раз, то такую бочку называют бочкой первой заливки (First fill cask), далее идет бочка второй заливки (Second fill cask), если бочку используют в третий или более раз, то ее называют бочкой повторной заливки (re-fill cask). Бочки первой заливки следует использовать крайне осторожно, т. к. дуб и/или напиток, который прежде был в бочке, могут сильно повлиять на букет виски. Бочки второй и третьей заливки влияют меньше, поэтому их проще использовать в купажах и однобочковых розливах. После каждого использования большинство бурбонных бочек заново ошкуривают и обжигают для создания свежего углеродного слоя на внутренних стенках. Хересные бочки также обжигают, а иногда и заново заполняют хересом.

8. Купажирование и розлив

Если исключить однобочковые розливы, которые, как понятно из названия, разливаются из одной бочки и чаще всего при бочковой крепости, весь шотландский виски — купажированный, даже Single malt. Купажированием называется смешивание двух или более бочек перед розливом. Этот процесс довольно сильно различается у разных производителей, в том числе и в зависимости от того, какой виски производят: купажированный или солодовый, но основы везде одинаковые:

содержимое нескольких бочек сливается в большие чаны, где сквозь него пропускают очищенный воздух для смешивания спиртов. Этот процесс называют rousing (англ. воодушевление). После этого виски разбавляют деминерализованной водой до необходимой крепости, значение которой не может быть ниже 40%. После следующей стадии, которой является подкраска, смешанный виски иногда отправляют на «женитьбу», которая может длиться до 12 недель. Подкраска виски осуществляется добавлением карамели (Е150). Некоторые производители не используют этот метод, другие используют, третьи используют только для части своей продукции. Виски подкрашивают для того, чтобы он всегда был одного цвета, либо для того, чтобы виски казался более выдержанным. Некоторые утверждают, что добавление карамели влияет на вкус.

После того, как карамель была добавлена, виски снова «женится» в течении 10-15 минут. Следующий этап — фильтрация. Все твердые вещества, которые попали в виски от бочки отфильтровываются механически. Холодная фильтрация (chill filtration), как дополнительный способ очистки, является спорным процессом, равно как и искусственная подкраска. Он представляет собой охлаждение виски до промежутка от -4 до 2 градусов, которое делает его мутным. Помутнение это состоит из различных жирных кислот, которые в последствии отфильтровывают. Это делают для того, чтобы при добавлении воды или льда виски не мутнел, а также из чисто косметических соображений.

В противовес этим доводам, стоит факт о том, что фильтрация лишает виски важных ароматических составляющих. Степень этого влияния зависит от температуры, размера фильтров и скорости, с которой виски проходит через них. Независимые разливочные компании почти никогда не используют холодную фильтрацию, также некоторые производители выпускают виски без холодной фильтрации (unchillfiltered).

После холодной фильтрации виски разливают в бутылки. Как и купажирование, это стандартная процедура, но детали различны у различных производителей и иногда для различных сортов одного производителя. В последнее время отсутствие холодной фильтрации и подкраски, являются сильным маркетинговым оружием для тех производителей, которые ориентированы на продвинутых покупателей.